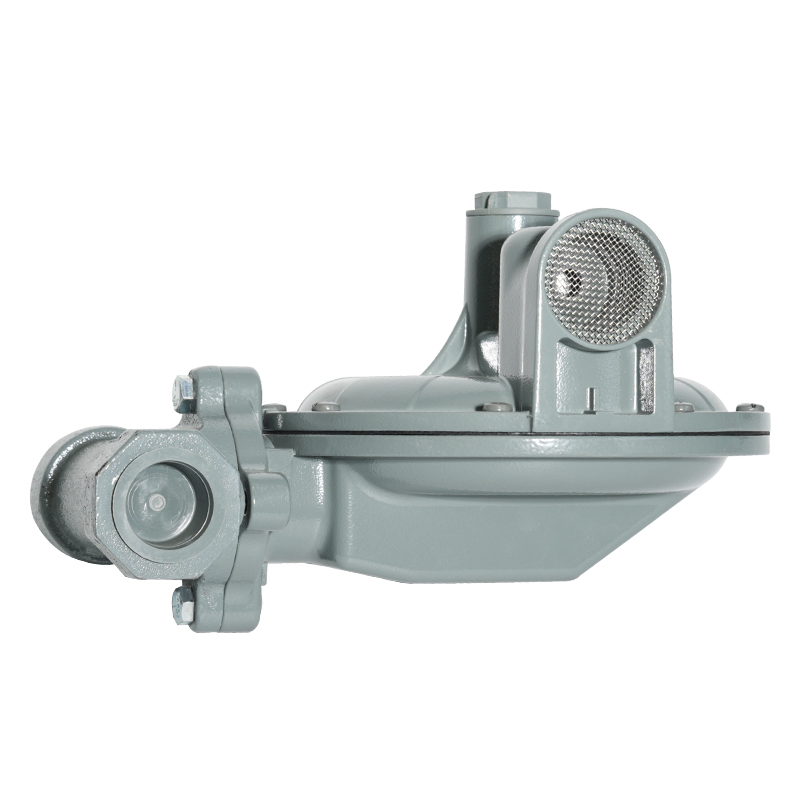

Válvula de pressão da válvula de gás natural válvula de regulamentação de gás

O regulador de pressão do GLP regulador de pressão de gás industrial é um dispositivo essencial para garantir o uso seguro do gás. Essa válvula reg...

Veja detalhesUm regulador de pressão é fundamentalmente um tipo sofisticado de válvula de controle projetada para reduzir uma pressão de entrada alta e potencialmente flutuante de uma fonte ou linha de gás para uma pressão de saída mais baixa e constante exigida por um sistema a jusante. Esta ação é essencial para o gerenciamento eficaz da energia nos sistemas de fluidos, garantindo que equipamentos sensíveis operem dentro dos parâmetros projetados e evitando falhas catastróficas devido ao excesso de pressurização. O mecanismo central opera segundo um princípio de equilíbrio de forças, onde um elemento de carga, normalmente uma mola ajustável, exerce uma força descendente sobre um elemento sensor, que por sua vez atua sobre um elemento restritivo, muitas vezes uma válvula de gatilho, para abrir o caminho do fluxo. À medida que o gás flui através da restrição e a pressão a jusante aumenta, esta pressão exerce uma força oposta no elemento sensor, fazendo com que a válvula se module para uma posição mais fechada até que as forças estejam em equilíbrio. Este ciclo de feedback contínuo e autocorretivo é o que permite que um regulador de pressão mantenha uma pressão de entrega constante, apesar das variações na pressão de alimentação ou nas mudanças na demanda a jusante.

Para aplicações que exigem estabilidade excepcional e controle preciso durante longos períodos, particularmente aquelas que envolvem cilindros de gás de alta pressão, o regulador de pressão de gás de dois estágios oferece vantagens significativas. Ao contrário dos modelos de estágio único que realizam toda a redução de pressão em uma única etapa, um regulador de dois estágios divide o processo em duas etapas consecutivas e separadas. O primeiro estágio reduz a alta pressão inicial do cilindro para uma pressão intermediária pré-definida. Esta pressão intermediária é então alimentada no segundo estágio, que realiza a redução final até a pressão de trabalho necessária. Este processo de redução dupla isola efetivamente a pressão de entrega final da ampla queda da pressão de entrada que ocorre quando o cilindro de gás se esgota. Consequentemente, os reguladores de dois estágios apresentam estabilidade superior, exigindo ajustes menos frequentes e oferecendo uma vazão mais consistente, o que é uma necessidade crítica em trabalhos de laboratório, instrumentação analítica ou sistemas de alimentação industrial de alta pressão de longo prazo. A seleção para cenários tão exigentes deve levar em conta a faixa de pressão de saída necessária e a capacidade de lidar com a pressão de entrada máxima esperada da fonte.

O fenômeno conhecido como “queda” é uma característica inerente à regulação de pressão, descrevendo a leve e indesejável queda na pressão de saída que ocorre à medida que a vazão através do regulador aumenta. Em ambientes de alta pressão e alto fluxo, minimizar esse efeito é fundamental para manter a integridade do processo. Os reguladores de alta pressão são projetados especificamente para mitigar a queda por meio de uma combinação de recursos de design. Um fator chave é a área efetiva do elemento sensor; diafragmas ou pistões maiores podem fornecer uma área de equilíbrio de força maior, resultando em ajustes de válvula mais minuciosos e precisos. Além disso, a rigidez e o design da mola de carga são cuidadosamente escolhidos para garantir uma alteração mínima na força da mola em toda a faixa de movimento da válvula. Projetos avançados de alta pressão também podem incorporar sedes de válvula balanceadas, que reduzem o impacto da alteração da pressão de entrada na força de abertura da válvula, permitindo assim que o regulador reaja com mais precisão e mantenha a pressão definida mais próxima do valor ideal, mesmo sob condições de vazão elevada.

A escolha entre um diafragma e um pistão como elemento sensor determina muitas das características de desempenho do regulador, particularmente sua capacidade de resposta e a pressão máxima que ele pode controlar com segurança. Os diafragmas, normalmente construídos com materiais flexíveis como polímeros ou metal, oferecem uma grande área de superfície sobre a qual a pressão a jusante pode atuar, proporcionando sensibilidade excepcional e permitindo um controle muito preciso em faixas de pressão baixas a moderadas. Eles são valorizados para aplicações que exigem alta precisão e desvio mínimo de pressão. Por outro lado, os pistões, que são rígidos e geralmente feitos de metal, são usados em aplicações de pressão muito alta, onde as forças envolvidas comprometeriam a integridade estrutural de um diafragma. Embora os pistões possam apresentar um pouco menos de sensibilidade devido ao atrito das vedações e uma área efetiva menor, sua construção robusta permite que eles lidem com segurança com pressões de entrada extremas, muitas vezes milhares de libras por polegada quadrada, tornando-os o padrão para controlar gases industriais comprimidos de linhas ou cilindros de alta pressão.

A precisão com que um regulador de pressão de gás de alto fluxo pode manter a pressão de saída definida não depende apenas do seu mecanismo interno, mas também é fortemente influenciada por vários fatores externos e internos. O tamanho do elemento restritivo da válvula, definido em parte pelo seu coeficiente de fluxo, é crucial; um orifício de tamanho inadequado pode levar a efeitos de velocidade que introduzem turbulência e reduzem a estabilidade do controle. A seleção do material para a sede da válvula e as vedações também é um fator significativo, pois esses elementos devem resistir aos efeitos erosivos do gás de alta velocidade e manter a integridade da vedação em toda a faixa de temperatura operacional. Além disso, a própria temperatura do gás afecta a sua densidade, o que pode alterar subtilmente a dinâmica da energia à medida que o gás se expande através da sede do regulador. Alcançar uma verdadeira precisão de alta vazão muitas vezes requer um projeto cuidadoso do sistema para minimizar as partículas a montante e garantir que o regulador seja dimensionado para operar em sua faixa de controle mais estável, evitando condições de estrangulamento extremo e vazão totalmente aberta.

Quando um regulador de pressão de gás não consegue manter uma pressão de saída constante, exibindo flutuações indesejáveis, isso geralmente indica um mau funcionamento de um componente ou uma incompatibilidade operacional com o sistema. As causas comuns incluem contaminação, como material particulado ou detritos alojados na sede da válvula, o que impede a válvula de fechar completamente e leva a um aumento gradual da pressão ou a um bloqueio excessivo. Outro problema frequente é o desgaste interno ou fadiga do elemento sensor, como diafragma rachado ou vedações de pistão desgastadas, o que compromete o mecanismo de equilíbrio de força. Um problema sutil, mas frequente, é o superdimensionamento do regulador, onde a válvula opera constantemente perto da posição totalmente fechada, causando "vibração" ou instabilidade. A solução de problemas começa com o isolamento do regulador e a inspeção de sinais de danos visíveis ou contaminação. A correção geralmente envolve a substituição de peças internas desgastadas, a instalação de filtragem adequada a montante para evitar contaminações futuras ou, no caso de superdimensionamento, a substituição da unidade por um regulador com menor capacidade de vazão, garantindo que ela opere no meio de sua curva de controle estável. A carga inicial adequada da mola e a ventilação do sistema também são práticas vitais para uma operação estável.

Contate-nos